Der Erosionsprozess erfolgt normalerweise in einer Isolierflüssigkeit (Wasser oder ölhaltige Flüssigkeit), die ständig regeneriert und filtriert wird, um sämtliche Metallrückstände zu beseitigen. So bleiben die äußeren Bedingungen während des ganzen Prozesses unverändert, auch wenn dieser Stunden oder Tage dauert. Die Leistungen der heutigen Anlagen sind extrem: Hohe Schnittgeschwindigkeit und Abtrag, äußerst leistungsfähige Automatik, Verkettung und Speicherung sehr langer und wiederkehrender Bearbeitungszyklen sowie eine praktisch hundertprozentige Überwachung der endgültigen Form und Oberfläche der bearbeiteten Metalle - von spiegelglatt bis extrem rau. Dank diesen besonderen Eigenschaften gilt die Elektroerosion als die Technologie mit großen Perspektiven für die Zukunft.

Der Erodierdraht ist auf einer Spule aufgewickelt und wird von dort über Umlenkrollen und die Bremsrolle zur oberen Drahtführung geführt. Durch zwei gegenüberliegenden Antriebsrollen wird der Draht mit einer definierten Drahtspannung und einer Geschwindigkeit mit bis zu 25m/min durch das Werkstück und durch die untere Drahtführung gezogen und danach entsorgt. Die Diamantdrahtführungen ober- und unterhalb des Werkstücks führen und stützen den Draht und unterdrücken Schwingungen. Des weiteren dienen die Drahtführungen dazu, beim Konikschneiden einen definierten Umlenkpunkt zu haben. Das alles passiert in einem Medium aus deionisiertem Wasser, welches auch den Draht kühlt. Nähert sich der Erodierdraht dem leitfähigen Werkstück, bildet sich ein elektrisches Feld und es entsteht ein Lichtbogen. Es können Genauigkeiten von weniger als 2µm und Oberflächenrauheiten von bis zu Ra ∼ 0,05 erreicht werden. Eine Bearbeitung besteht immer aus mehreren Schnitten, Hauptschnitt (Schruppschnitt) und bis zu 8 Nachschnitten (Schlichtschnitten), je nach Material und Genauigkeit.

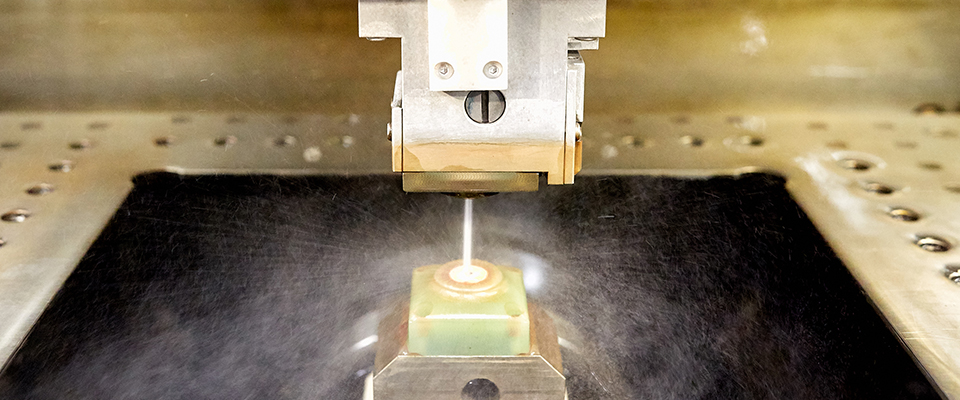

Bei der Senkerosion wird die gewünschte Form mit einer dreidimensionalen Elektrode negativ im Metall abgebildet. Durch überlagerte Bewegungen in den Hauptachsen X, Y, C, Z erzeugt man unterschiedlichste Formen, Einbuchtungen und Vertiefungen, wie sie zum Teil mit keinem anderen Bearbeitungssystem erreicht werden können. Zum Beispiel eine spiralförmige Vertiefung oder ein viereckiges Loch in einem einzelnen Stahlblock oder die Bearbeitung eines äußerst dünnen, gehärteten Stahlbleches, das keinem mechanischem Druck ausgesetzt werden darf.